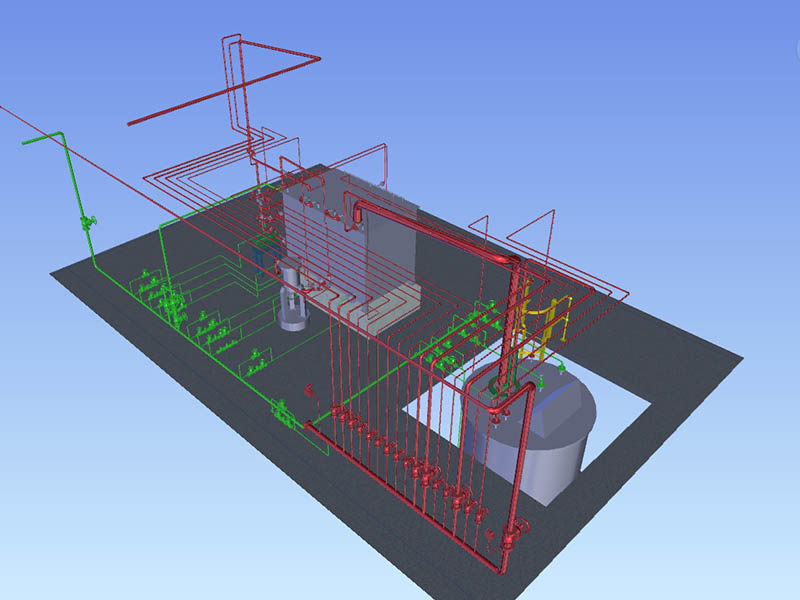

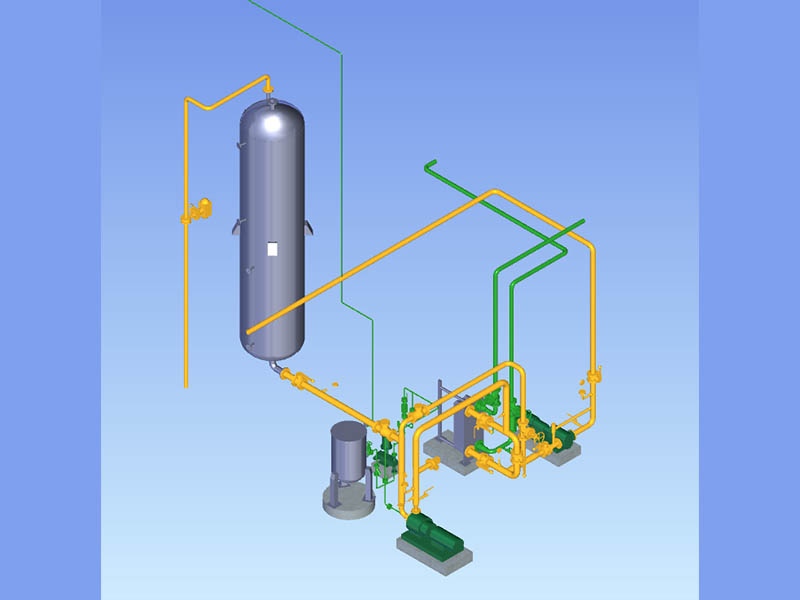

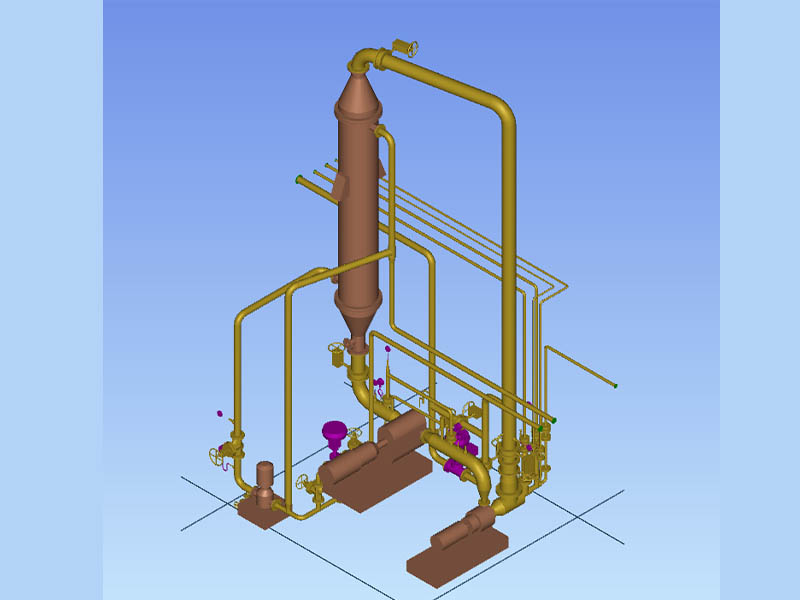

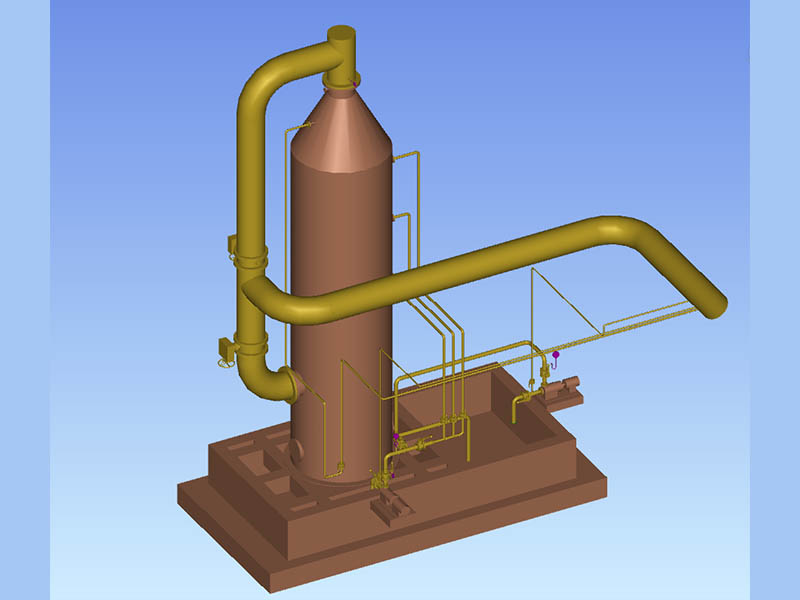

El azufre líquido o sólido ingresa a tuberías aisladas por serpentín y camisa de vapor, luego se introduce en el tanque de fusión de azufre, luego se bombea al tanque de alto nivel y continúa la transferencia al quemador de azufre mediante una bomba de engranajes sumergida o una bomba de engranajes aislada por la camisa de vapor. Al adoptar el medidor de flujo másico y el VFD de la bomba de engranajes, el flujo de azufre líquido se controla a un ritmo estable.

Características: la bomba de engranajes de azufre líquido WEIXIAN no se bloqueará con impurezas y el caudal de azufre líquido está controlado por el medidor de flujo másico y el VFD, por lo que el flujo es estable y preciso; también logra leer los parámetros de operación en línea, lo que brinda la mejor conveniencia para controlar la concentración de SO3, el ajuste del rendimiento de la planta y el cambio de productos.

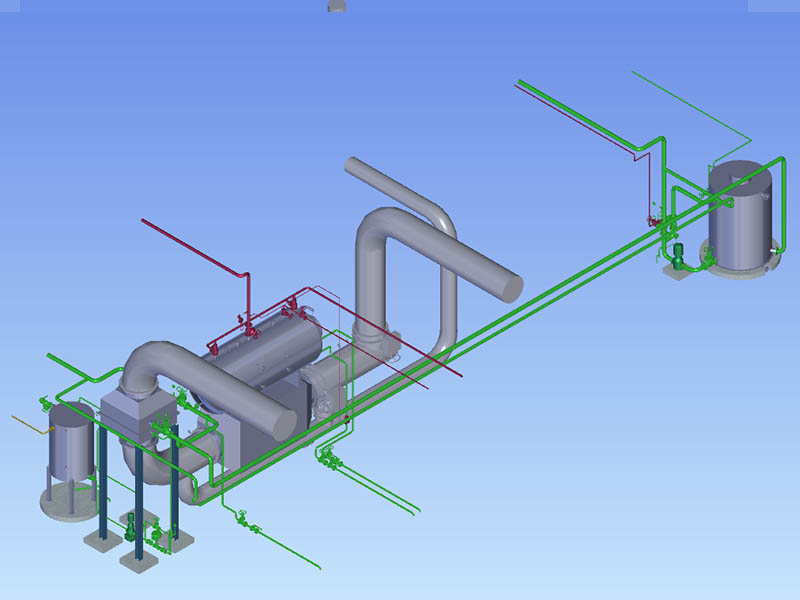

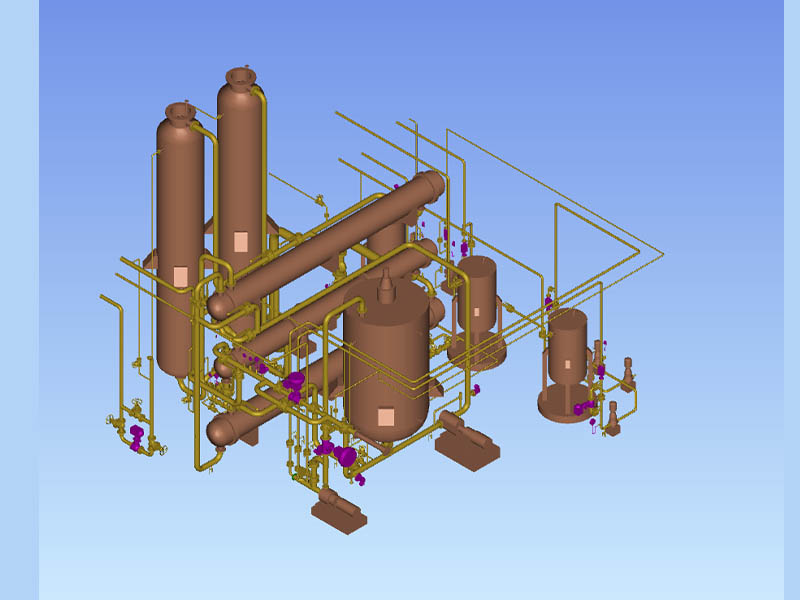

El aire de la atmósfera es comprimido por el soplador principal y transferido a un deshumidificador, luego elimina la mayor parte de la humedad enfriando y enfriando el agua, luego el aire pasa al gel de sílice para una deshumidificación profunda y finalmente obtiene aire seco con punto de rocío de -60℃. El caudal de aire seco (Nm3/h o kg/h) está controlado por la velocidad del ventilador principal (a través del medidor de flujo del orificio y el VFD del ventilador principal).

Características: El intercambiador de calor tipo aleta de refrigeración por aire utiliza SS304 como placa de aleta y tubo, la vida útil es mucho más larga que el tubo de cobre y la placa de aluminio.

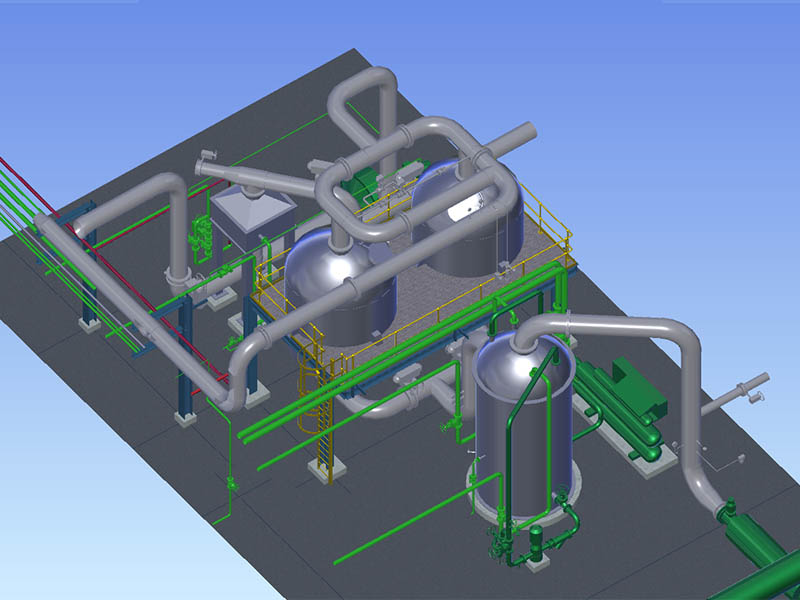

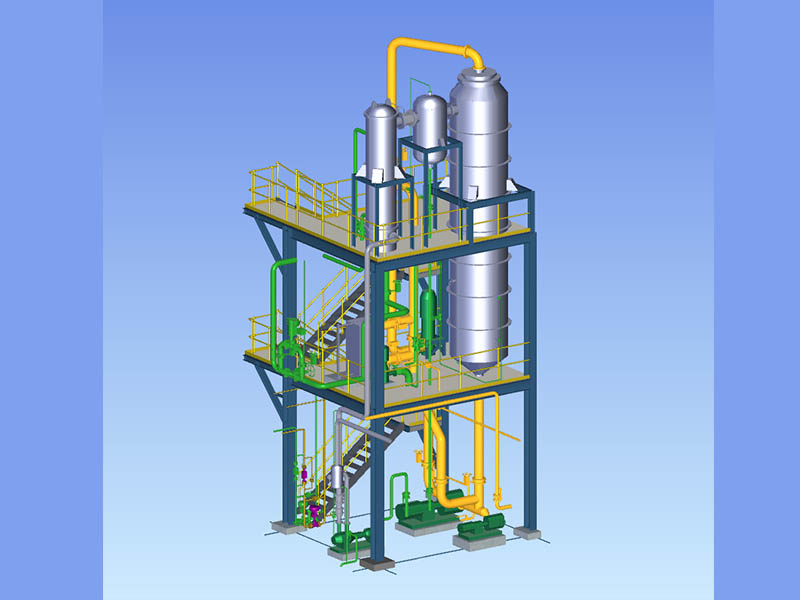

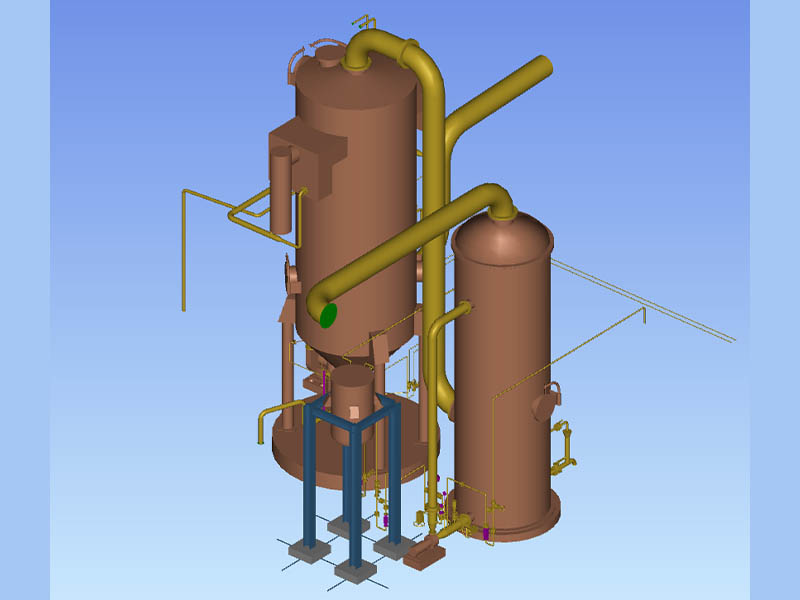

El azufre líquido va al quemador de azufre mediante una medición precisa y se quema completamente con aire seco para generar SO2; después del enfriamiento, el gas SO2 va al convertidor y se convierte en SO3 mediante un catalizador de vanadio. Después del enfriamiento, el gas SO3 pasa a la unidad de sulfonación/sulfatación; Los gases SO2 y SO3 se enfrían con aire de refrigeración a través de un intercambiador de calor tipo tubo; después del intercambio de calor, el aire caliente generado en este proceso se recoge y va a la unidad de recuperación de calor residual para producir vapor y agua caliente; el aire caliente secundario se utilizará para la regeneración de gel de sílice y la evaporación y cristalización de aguas residuales del depurador en la Unidad 38.

Características: el enfriador de SO2 adopta una protección de aislamiento del extremo de entrada y un diseño de tipo flotante, lo que evita la corrosión intergranular del acero inoxidable por encima de 600 ℃, por lo que la vida útil se puede extender el doble que antes; Al combinar el precalentador de arranque y la unidad de recuperación de calor residual, al precalentar el convertidor, el vapor producido también se puede usar para derretir azufre y generar agua caliente, de modo que las plantas WEIXIAN no requieran vapor externo.

El gas SO₃ pasa por el filtro de SO3 con una concentración precisa (%), luego reacciona con la materia prima orgánica en el reactor. El calor de la reacción se elimina reciclando agua de refrigeración en el lado de la carcasa del reactor. Los gases de escape van a la unidad de tratamiento de gases de escape pasando por el separador gas-líquido y el separador ciclónico; el ácido orgánico pasa a la unidad de envejecimiento y estabilización oa la unidad de neutralización y depuración de dioxanos.

El caudal de materia prima orgánica se controla mediante un medidor de flujo másico y una válvula de control (o VFD de bomba de engranajes); el nivel de líquido en el separador de gas-líquido es controlado por un transmisor de nivel y VFD de bomba de descarga; el caudal y la densidad del ácido orgánico se detectan mediante un caudalímetro másico y su densidad se controla en cascada para ajustar el caudal de la materia prima. La temperatura de entrada del agua de refrigeración de reciclaje permanece constante mediante el agua suplementaria; El caudal de agua de refrigeración es ajustado por la válvula de control, cuyo caudal depende de la diferencia de temperatura del agua del reactor en cada trayecto.

Características: WEIXIAN tiene más de tres mejoras importantes para aumentar la confiabilidad del reactor. Mientras tanto, el tamaño de cada tubo del reactor, distribuidor y boquilla es muy uniforme. El tubo del reactor se trata mediante un proceso de recocido sin oxígeno y laminado de alta precisión, lo que hace que el grado de acabado de todos los tubos y cada parte del tubo sea de alta uniformidad. En comparación con la tecnología de la competencia, nuestra planta tiene un tiempo de funcionamiento continuo más largo y menos dioxano al producir SLES.

El LABSA (ácido sulfónico de alquilbenceno lineal) del separador va al recipiente de envejecimiento por primera bomba de descarga, luego se estabiliza en la bomba de estabilización con agua. Después del enfriamiento, el LABSA será bombeado a los tanques de producto terminado por la segunda bomba de descarga. El nivel de líquido del recipiente de envejecimiento es controlado por un transmisor de nivel y VFD de la segunda bomba de descarga.

Características: el recipiente de envejecimiento WEIXIAN es un tipo de mezcla vertical y estática, sin retromezclado y el tiempo de envejecimiento puede controlarse, lo que lo acerca al límite teórico de la tasa de conversión de envejecimiento y reduce el contenido de aceite libre y el contenido de ácido sulfato a el mínimo, mientras que en consecuencia mejora el contenido de materia activa cerca o alcanzar el 98%.

Antes de la descarga, el ESP eliminará la neblina de ácido orgánico y el SO3 de los gases de escape, y el depurador eliminará el SO2.

Características: WEIXIAN adopta tubos tipo placa como cátodo de ESP. En comparación con el uso de alambre de acero como cátodo, nunca necesita mantenimiento.

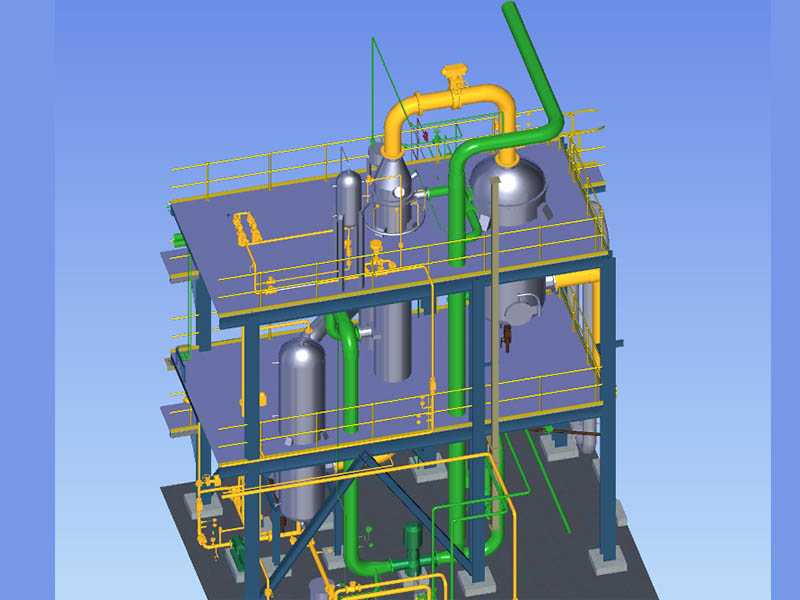

Al producir SLES, el sulfato debe neutralizarse con agua pura, soda cáustica, H2O2 y tampón en el reactor de neutralización, todos los materiales reaccionan mezclándose a alta velocidad, luego eliminan el dioxano junto con el aire en la torre de extracción en condiciones de vacío, mientras tanto , el procedimiento de enfriamiento también se realiza en esta torre.

Características: En comparación con la neutralización de vacío de Italia, la torre de extracción WEIXIAN es un equipo estático, sin motor ni mantenimiento. Antes de entrar en la torre de extracción, los productos reaccionan en el microrreactor de presión positiva, por lo que no se produce corrosión por gas ácido en el condensado ni en la bomba de vacío. Mientras tanto, esta unidad tiene un ciclo de reciclaje SLES de 10 veces, en comparación con tecnologías similares de otros proveedores, este proceso hace que la temperatura de neutralización aumente menos de 5 ℃, lo que nos ayuda a obtener productos con un color más claro, un valor de pH más estable y un contenido de dioxano más bajo. .

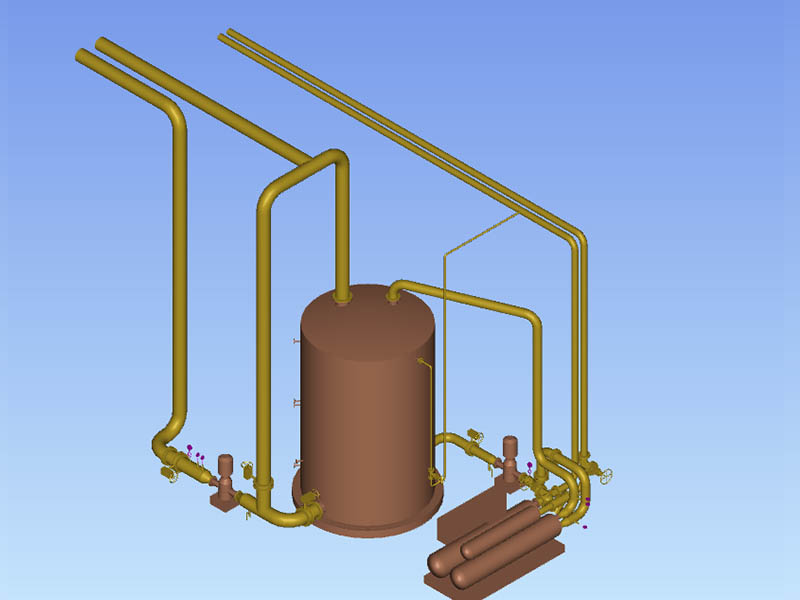

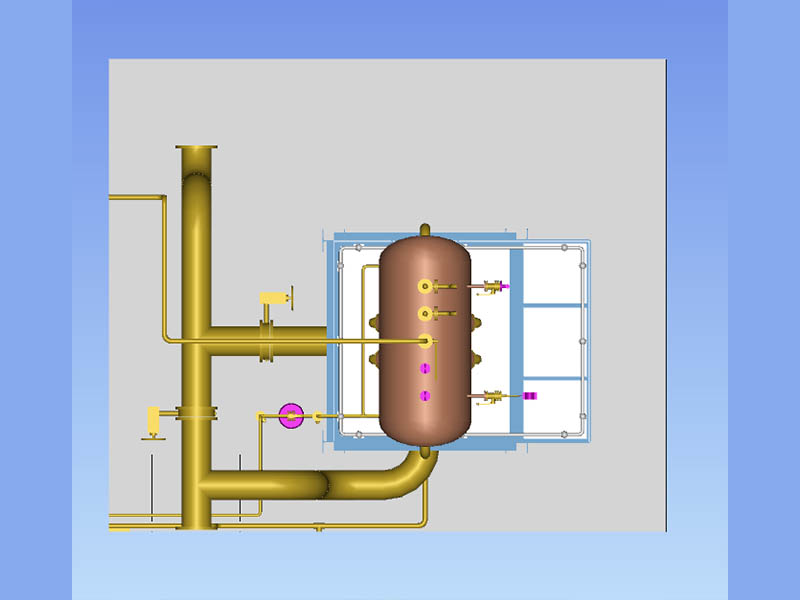

El aire caliente primero ingresa al intercambiador de tubos de calor, el calor se transfiere al agua blanda interna y se genera vapor de 0.4~0.6Mpa. Después de pasar por el intercambiador de tubos de calor, reutilice el aire caliente para precalentar el agua de OI y generar agua caliente.

Características: Con el sistema de recuperación de calor residual, la planta no necesita vapor externo al arrancar en frío. Durante el funcionamiento normal, las plantas realizan la autosuficiencia de vapor y agua caliente.

Al producir SLS, el sulfato orgánico debe neutralizarse. En la Unidad 07, el agua pura, la soda cáustica, la solución de peróxido de hidrógeno, el tampón y el sulfato orgánico se bombean al reactor de neutralización, después de mezclar a alta velocidad, se transportan al enfriador SLS y luego se produce el producto terminado SLS.

Características: En el reactor de neutralización, SLS tiene un reflujo circulante 10 veces mayor, lo que permite el aumento de temperatura en la reacción de neutralización dentro de los 5 ℃. La apariencia de los productos es más transparente, el valor de pH es más estable

El sistema de hidrólisis de sulfolactona consta de una bomba de refuerzo, tres intercambiadores de calor y un hidrolizador. Después del envejecimiento, el sulfonato de α-olefina se bombea al reactor de neutralización. El sulfonato de olefina α, el agua pura, la soda cáustica, la solución de peróxido de hidrógeno y el tampón se bombean al reactor de neutralización, después de mezclar a alta velocidad, los materiales se bombean a los dos intercambiadores de calor y al hidrolizador en secuencia.

Después de hidrolizarse, se produce el producto final AOS.

Cuando se produce AOS, las temperaturas en la parte superior del reactor de sulfonación, el recipiente de envejecimiento y la entrada de α-olefina deben reducirse para garantizar la estabilidad del producto. Se requiere una unidad de agua de refrigeración. La unidad de agua de refrigeración consta de un grupo de agua de refrigeración, un depósito de agua de refrigeración y dos bombas de circulación. Una bomba de circulación transporta el agua al grupo de enfriamiento, disminuyendo la temperatura hasta el punto de ajuste, luego retrofluye al tanque de agua de enfriamiento; la otra bomba de circulación transporta el agua enfriada al usuario, luego retrofluye al tanque de agua de enfriamiento.

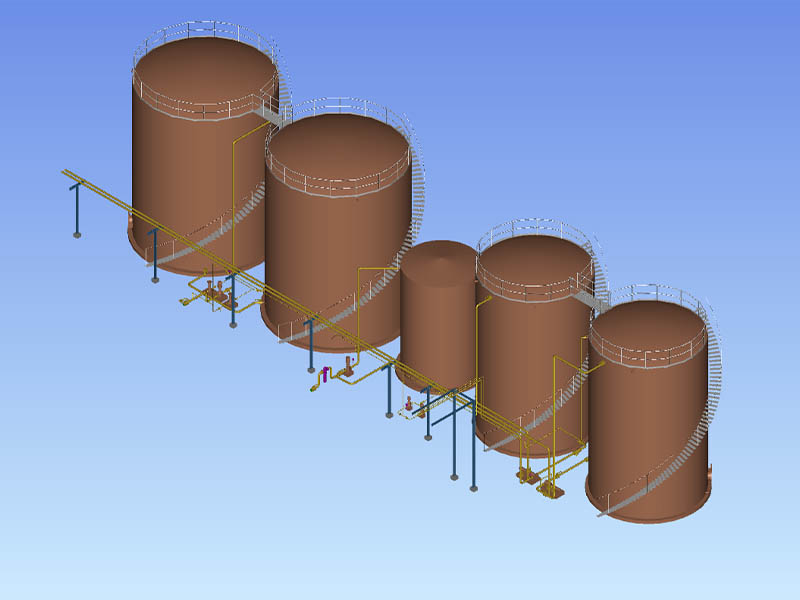

Normalmente en el campo LABSA se cuenta con dos tanques de material alquilbenceno (LAB), dos tanques LABSA y un tanque de sosa cáustica líquida, y se equipan las bombas de transferencia de material, producto terminado y sosa cáustica líquida. Si la planta es para producir múltiples productos, entonces se necesitan los tanques y bombas correspondientes. Tales como tanques AEO, tanques SLES, tanques AO, tanques AOS, tanques de alcohol graso, tanques SLS, etc.

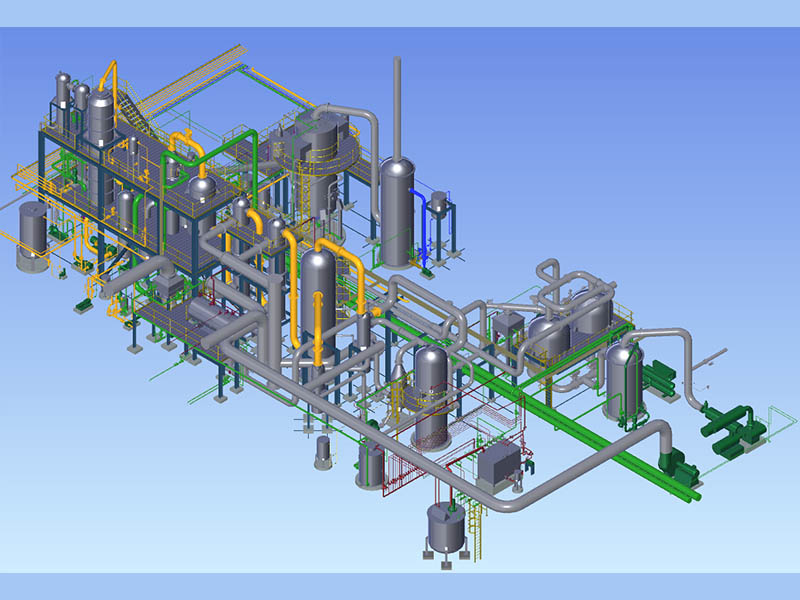

Las plantas de sulfonación/sulfonación WEIXIAN representan el más alto nivel en la industria. Hasta ahora, podemos proporcionar desde una planta piloto de un tubo hasta una planta de producción en masa de 10 t/h. Entre más de 200 proyectos que hemos realizado, la mayoría de ellos fueron llave en mano, incluidos, entre otros:

· Línea de producción de LABSA (ácido sulfónico)

· Línea de producción SLES

· Línea de producción SLS

· Línea de producción AOS

· Línea de producción HABSA

· Línea de producción MES

· Unidades de secado SLS/AOS/sal sódica de ácido sulfónico

· Otras líneas de producción de tensioactivos aniónicos

Al adoptar diseños y procesos de última generación, todos los aspectos de rendimiento, incluida la confiabilidad de la planta, las cualidades del producto terminado y el consumo unitario de materia prima, son superiores a los de las plantas de la competencia.

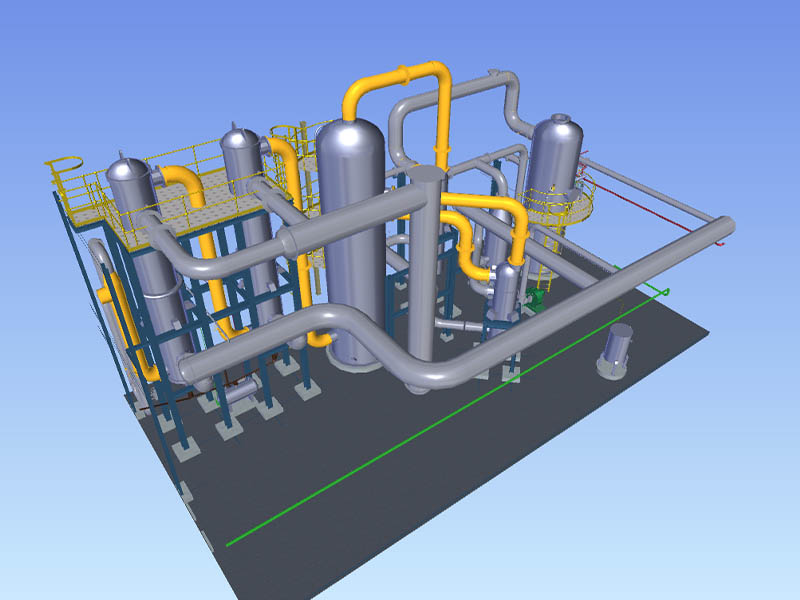

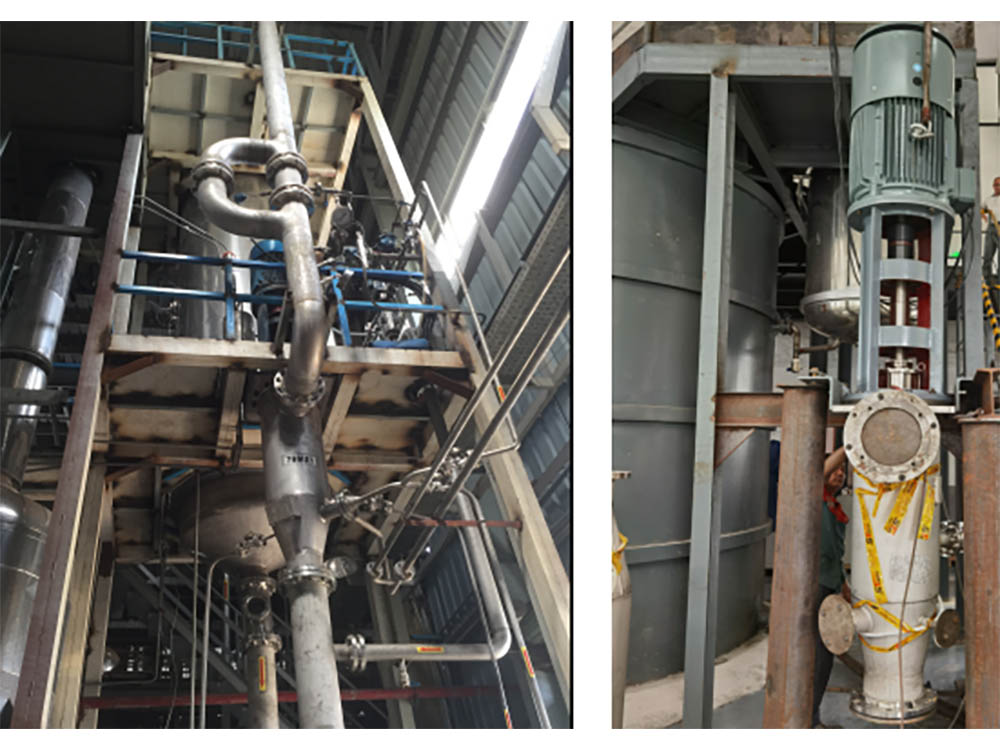

El sulfonador WEIXIAN adopta un reactor de película descendente de múltiples tubos. El rango de capacidad es de 1 tubo a 192 tubos (8t/h). Desde 1995, WEIXIAN ha suministrado cientos de sulfonadores, incluidos más de 20 con una capacidad de más de 5 t/h. WEIXIAN aplicó con éxito su primer sulfonador de 7,5 t/h más grande del mundo en mayo de 2021.

1.Sistema de distribución de material orgánico en la cabecera del reactor

Después de la calibración, la desviación del caudal alcanza ±1,5 %. El cabezal de distribución y las boquillas se sujetan una sola vez y se forman mediante una máquina CNC para garantizar que la tolerancia de las dimensiones principales alcance ± 0,005 mm y las dimensiones menores ± 0,01 mm.

2. Grado de acabado de la pared interna del tubo de reacción

Los tubos de reacción se aplican mediante laminado en frío y recocido de alta precisión, procesados bajo una condición de vacío de 1040 ℃ para eliminar la tensión intermolecular. Esos tratamientos aseguran que el grado de acabado de las superficies interior y exterior de cada tubo alcance el nivel Ra0.4 (como un espejo); la desviación del diámetro interior y exterior del tubo de reacción se controla a menos de ± 0,02 mm.

3. El método de soldadura y detección de fallas del cabezal de distribución y el tubo de reacción.

La soldadura de alta frecuencia + la soldadura por arco de argón se aplican en la soldadura entre el cabezal de distribución y el tubo de reacción. La forma de soldadura es la soldadura de filete. El método de detección de fallas es una prueba no destructiva. Para cada tubo, aplicamos una prueba hidrostática de 0,6 Mpa y una exploración endoscópica para la formación de soldadura y pruebas de precisión de la tubería interna.

4. Concentricidad de tres placas tubulares

Las tres placas tubulares se procesan con la misma coordenada en el centro de mecanizado. La tolerancia de concentricidad del tubo alcanza ± 0,01 mm. Las tres placas de tubos se apilarán y fijarán juntas de acuerdo con la posición de instalación y se verificarán mediante un mandril de inspección los orificios uno por uno con una desviación de concentricidad inferior a ± 0,01 mm.

5.Fiabilidad de sellado

⑴ El sellado de agua de refrigeración entre la sección superior del lado de la carcasa y la sección media e inferior

El agua de refrigeración entra en la segunda y tercera parte y sale de la tercera parte del sulfonador. La primera parte (superior) debe estar estrictamente aislada para garantizar la circulación separada del agua de enfriamiento (15 ℃), lo cual es crucial para una mejor calidad del producto, especialmente para AOS.

⑵ El sellado bidireccional entre la parte superior del sulfonador SO3 y el material orgánico

En la placa de tubo 1, la cabeza del tornillo de compresión adopta un tipo de cabeza de tornillo combinada + tres juntas combinadas, lo que forma un sellado bidireccional confiable. Realiza un 100% de aislamiento del oleum y evita la oxidación y las fugas.

⑶ El sellado del agua de refrigeración entre el cabezal de distribución y el lado de la carcasa

La adopción de un nuevo tipo de estructura de sellado mejora en gran medida la resistencia a la presión del lado de la carcasa. La presión de prueba del lado de la carcasa puede ser superior a 0,6 Mpa y el agua puede regresar con presión. Todas las piezas de sellado están hechas de juntas tóricas especiales de caucho fluorado, con una eficiencia de sellado del 100% y sin reemplazo de por vida.

(4) El sellado del agua de refrigeración entre la parte inferior del tubo de reacción y el lado de la carcasa

Juntas tóricas de caucho fluorado aplicadas, la eficiencia de sellado es del 100% y no requiere reemplazo de por vida.

6. Garantía de calidad y ventajas técnicas de nuestro sulfonador

(1) Período de operación extendido: el período de producción continua de LABSA alcanza más de 40 días;

(2) el 70% del período de producción continua de SLES alcanza más de 3 meses;

(3) El período de producción continua de AOS alcanza más de 25 días;

(4) Fácil calibración del sulfonador:

La desviación del flujo de la primera puesta en marcha puede alcanzar ±1,5 %. El grosor de las juntas de sustitución es de 1,8 a 2,2 mm (el grosor estándar es de 2 mm). Se puede garantizar la calidad de los productos de nivel superior y el intervalo prolongado de lavado del sulfonador.

Flexibilidad de rendimiento:

Rango de ajuste de capacidad de LABSA 55%~115%

70% Rango de ajuste de capacidad SLES 80%~140%

Adopta el diseño hueco de la placa del cátodo para evitar la acumulación de "ácido negro". Los cables de acero inoxidable del cátodo se reemplazan por tubos de acero inoxidable para eliminar el riesgo de rotura.

La tensión de trabajo es de 40.000 V, con un excelente rendimiento de eliminación de SO3 y neblinas de ácidos orgánicos.

A diferencia del anterior tipo giratorio con agitador, el nuestro es de tipo estático, que se caracteriza por un efecto de envejecimiento más homogéneo sin retromezclado.

Al adoptar una estructura interna especial, cada material molecular en el recipiente de envejecimiento estático tendrá el mismo tiempo de residencia (tiempo de permanencia). Por el contrario, el tiempo de residencia de cada molecular en un recipiente de envejecimiento giratorio es desigual, lo que muestra una distribución normal. Nuestro tiempo de envejecimiento es ajustable de 0 a 60 minutos controlando el nivel de líquido en el recipiente. Normalmente, el tiempo de envejecimiento se establece en 30 minutos; cuando se requiere un mayor porcentaje de materia activa, por ejemplo, 97,5% - 98% LABSA, el tiempo de envejecimiento se puede configurar de 45 a 60 minutos. Además del rendimiento, el consumo de energía y los requisitos de mantenimiento se reducen debido a la naturaleza del equipo estático.

La torre de stripping 79T1 es un equipo estático, sin motor ni partes giratorias. En comparación con la tecnología obsoleta, nuestra torre de extracción no necesita mantenimiento. WEIXIAN diseña la torre de extracción en función de las características de los productos sulfonados/sulfonados. En la torre de extracción, la desgasificación, la eliminación de agua, la extracción de dioxano y el enfriamiento se pueden lograr en el mismo equipo, lo que puede ahorrar el consumo de energía y garantizar un funcionamiento estable y la calidad del producto.

El reactor de neutralización de alto cizallamiento se compone de múltiples discos de cizallamiento de dispersión de alta velocidad, y los sellos mecánicos y los cojinetes están personalizados para fines de mezcla/cizallamiento de alta velocidad. Funcionamiento estable a 960 rpm.

El reactor de neutralización tiene las ventajas de una mezcla eficiente y uniforme, operación flexible, presión estable del sistema y baja tasa de fallas.

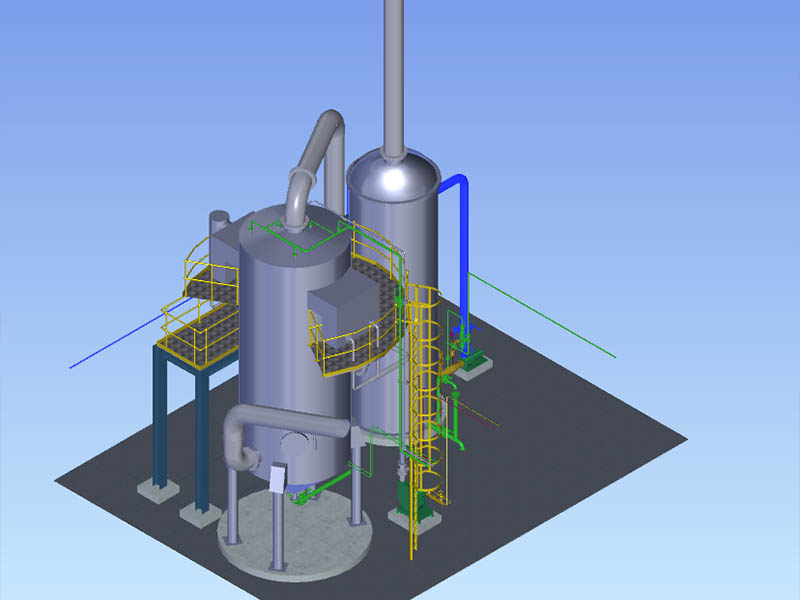

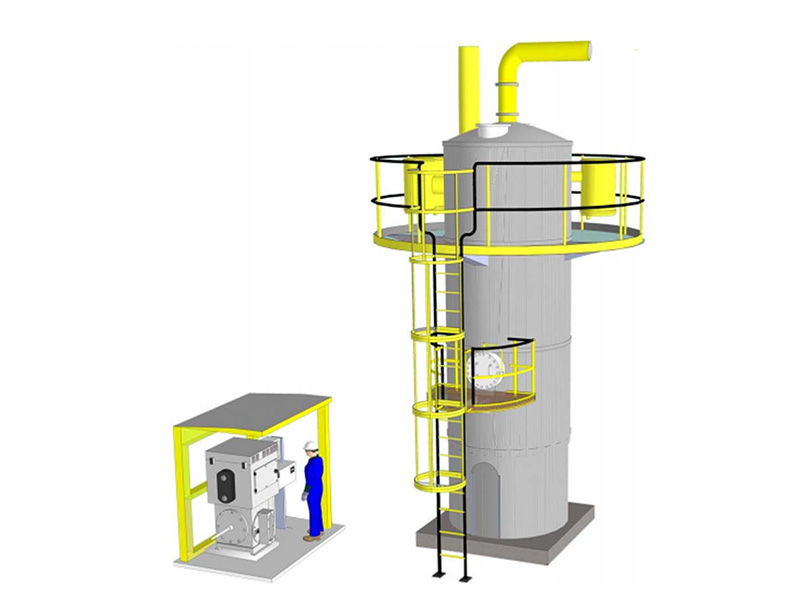

La torre de conversión adopta una estructura empaquetada vertical de acero inoxidable SS304 con una resistencia a la temperatura de 700°C.

Se presenta en tasa de conversión estable, operación flexible y control de temperatura, y libre de mantenimiento. Torre empacada de cuatro capas, cada capa está llena de catalizador V₂O₅, que es una combinación de catalizadores de baja y media temperatura, que no solo puede mantener la ventaja de una baja temperatura de encendido, sino que también garantiza una tasa de conversión superior a 98 % Esta característica mejora en gran medida la eficiencia del precalentamiento de arranque y acorta el tiempo de precalentamiento.

Hay interfaces de termómetro correspondientes en la parte superior e inferior de cada cama para controlar con precisión la temperatura y garantizar la eficiencia de conversión. Cada lecho tiene una boca de acceso para la carga del catalizador en el sitio.

El intercambiador de tubos de calor tiene una alta eficiencia de transmisión de calor. El equipo también tiene una estructura compacta y una pequeña resistencia al flujo térmico lateral. Su estructura es segura, confiable y mejor que el intercambiador de calor de otras estructuras, y el daño de una sola (o pocas) tubería de calor no afectará el rendimiento general del equipo ni afectará la producción de la planta. El conducto de agua está fuera del conducto de humos, por lo que no es necesario apagarlo para reemplazarlo o revisarlo.

La vida útil del diseño es de 10 años más. Este equipo se utiliza en combinación con el precalentador de arranque, que produce vapor antes del arranque en frío, sin necesidad de suministro de vapor externo.

Tasa de recuperación: 100 kg de azufre quemado generan 250 kg de vapor.

La recuperación de la primera/segunda etapa de los gases de escape genera vapor; La recuperación de la tercera etapa produce agua caliente con una eficiencia del 36,5%, 44,2% y 67,3% respectivamente.

Nuestro Sistema de Control adopta las marcas Siemens, ABB, Supcon, Hollysys, Honeywell o equivalentes.

Adoptamos instrumentos in situ de marcas internacionales, como el medidor de flujo másico de Emerson; medidor de punto de rocío de Michelle; medidor de pH de Mettler Toledo; transmisor de YOKOGAWA, etc.,

Los principales componentes eléctricos son marcas de renombre internacional como SIEMENS, SCHNEIDER o ABB.

Toda la planta se controlará de forma totalmente automática a un alto nivel.

El aire caliente generado al enfriar la primera capa del convertidor y el segundo enfriador de SO3 se puede usar para la regeneración de gel de sílice, el aire caliente extra produce vapor y agua caliente para el trazado de calor de la materia prima y el producto terminado. Luego, el aire caliente restante parcial (100 ℃) va más allá a la Unidad 38 para tratar las aguas residuales provenientes del depurador. El hidrato de Crystal Na2SO4 se producirá mediante la oxidación del NaSO3 y el Na2SO4 y la evaporación del agua en las aguas residuales. Por lo tanto, la planta puede realizar CERO descargas de aguas residuales.

Los calores de reacción principales del horno de azufre y el convertidor generan vapor directamente mediante el uso de una caldera pirotubular.

En comparación con la tecnología tradicional, este proceso genera el doble de vapor. Además de usarse en la unidad de fusión de azufre, el vapor puede cumplir completamente con el requisito de enfriamiento en la unidad de secado de aire reemplazando el enfriador eléctrico por un enfriador de bromuro de litio accionado por vapor para generar agua de enfriamiento. El consumo de energía puede ser un 15% menor.

Tecnología revolucionaria patentada. Hace circular el gas de escape del sistema desde la salida del ESP hasta el aire del proceso principal, eleva la presión del gas y agrega oxígeno, luego pasa por el proceso de quema y conversión de azufre, sulfonación y tratamiento de gases de escape. Consigue reutilizar los gases de escape descargados del ESP y reduce los gases de escape descargados a la atmósfera en un 96% (es decir, solo un 4% de emisión real en comparación con el proceso tradicional). Mientras tanto, este proceso reduce el consumo de la unidad de soda cáustica en 7 kg en base al 100% y 2-3 kg de azufre.

En los últimos años, Weixian sigue centrándose en la tecnología de dioxano ULTRABAJO. Basado en el proceso anterior de neutralización y eliminación de dioxano de la Unidad 79, Weixian ha desarrollado recientemente el proceso de eliminación de dioxano en múltiples etapas de la Unidad 89, que logra una tasa de eliminación de dioxano del 65 % al 99 % según las necesidades. Con esta tecnología innovadora, se puede lograr realmente un contenido de dioxano inferior a 1 ppm, sin importar el número de EO de la materia prima y el nivel inicial de dioxano.

La Unidad 89 es un proceso continuo. El nivel de dioxano de 15 ppm a 1 ppm (70% A.M.) por la Unidad 89 solo cuesta alrededor de 15 USD de costo operativo por tonelada de producto.

Por lo tanto, anunciamos con orgullo que cualquier regulación del nivel de dioxano ya no es un problema.

Por favor contáctenos para cotización.

Además de centrarnos en la tecnología, también damos gran importancia a los servicios técnicos y la formación de los clientes. No importa en qué parte del mundo se encuentren nuestros clientes, podemos responder a sus necesidades y problemas en 10 horas. Gracias a la confiabilidad de la planta, la planta de sulfonación WEIXIAN puede alcanzar una tasa de operación de 330 días/año. Todas las plantas tienen un período de garantía de un año. Mientras tanto, recomendaremos a los clientes que compren nuestro kit de repuestos estándar para facilitar el reemplazo oportuno de las piezas vulnerables; el kit de repuestos se proporcionará al precio de costo.

Los servicios técnicos de WEIXIAN incluyen:

1. Consulta técnica gratuita.

2. Estudio de factibilidad en la etapa inicial del proyecto.

3. Cotización y propuesta de planta y equipo de sulfonación llave en mano.

4. Rehabilitación y rehabilitación de antigua planta de sulfonación.

5. Diseño e ingeniería de plantas y equipos de sulfonación llave en mano personalizados.

6. Instalación de la planta.

7. Soportes técnicos y puesta en marcha remota o in situ.

8. Formación del personal técnico del comprador.

9. Otros servicios técnicos relacionados con la sulfonación.

MÁS DE 30 AÑOS DE HISTORIA

REALIZADOS MÁS DE 200 PROYECTOS

Suministro de la planta de 8T/H más grande del mundo

CUBRE 17 PAÍSES DEL MUNDO