Unidad Weixian 79 Introducción y comparación de diferentes sistemas de neutralización

Jul 06, 2023

1. Descripción de la Unidad 79 de Weixian

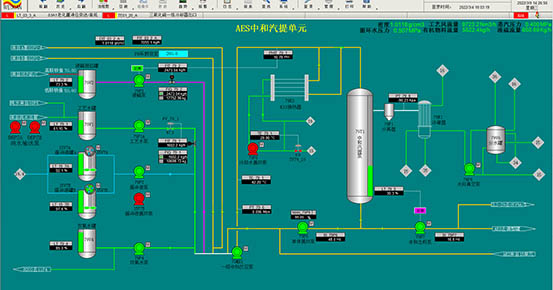

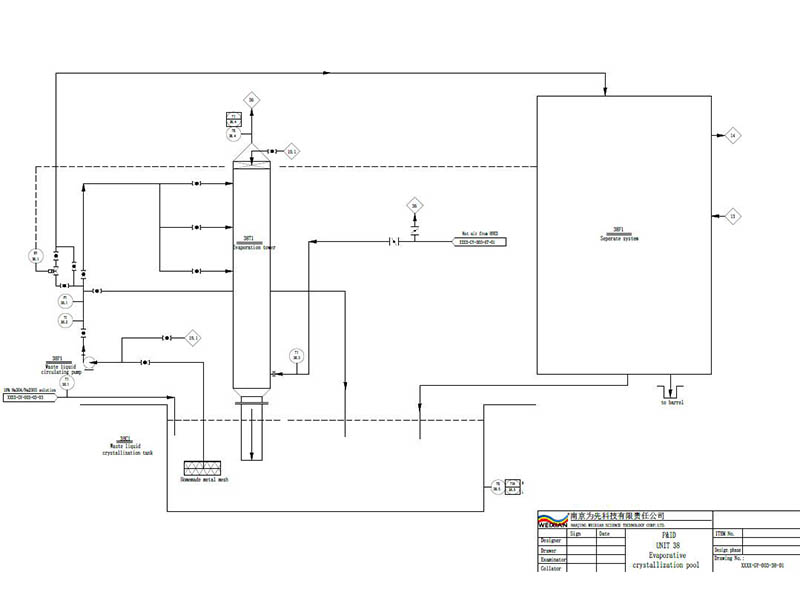

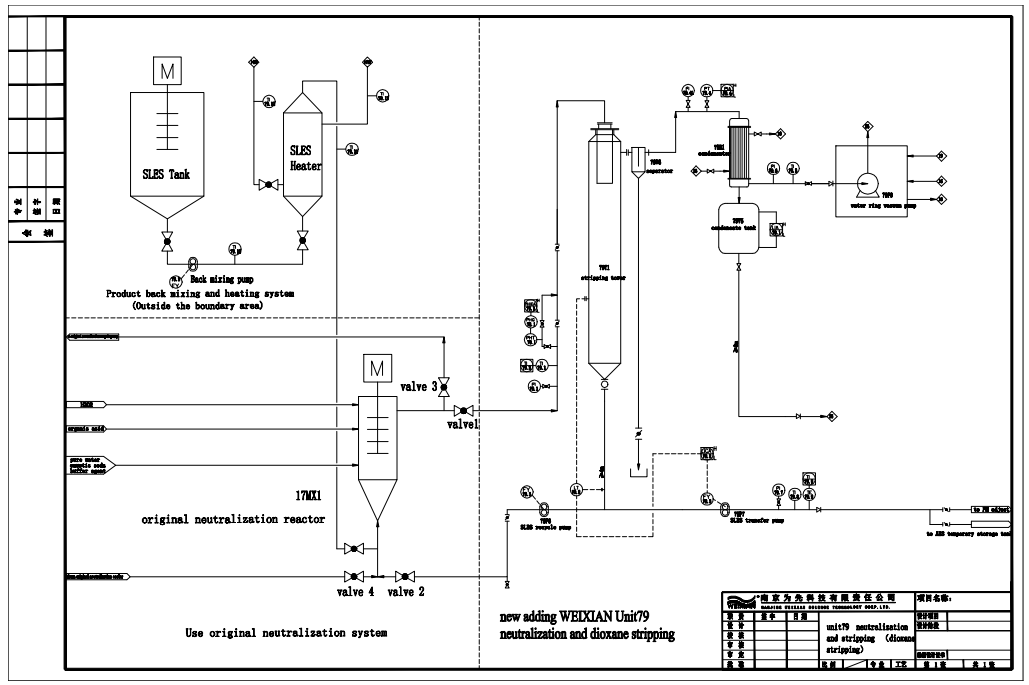

1.1 El principio de la Unidad 79 de WEIXIAN Neutralización y extracción de dioxano es que las materias primas ácidas y básicas solas con 10 veces (1000 %) enfriadas, desgasificadas y despojadas de dioxano SLES se mezclan y reaccionan en el reactor de neutralización (79MX1). En la reacción, se genera una pequeña cantidad de calor que provoca un aumento de temperatura muy visible (3-5 ℃). Eso asegura que el valor de pH de los materiales neutralizantes sea estable y el color sea claro. Mientras tanto, el Reactor de Neutralización (79MX1) mantiene la presión de salida constante a 0,3 bar, estabiliza la alimentación de ácido, base, tampón y agente blanqueador.

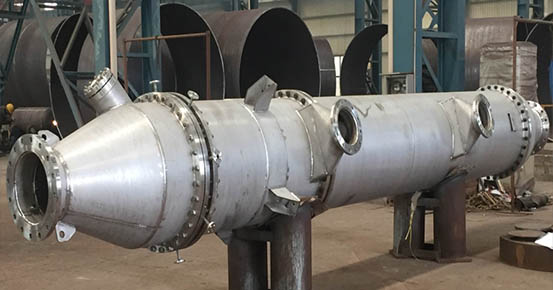

1.2 El material que sale del Reactor de Neutralización (79MX1) ingresa a la Torre de Stripping (79T1). En condiciones de vacío y baja temperatura (45-55 ℃), el material evapora la humedad, se enfría, elimina el dioxano y se desgasifica. Porque no hay equipo giratorio y el material no entra en contacto con la pared interior de la torre de decapado; No se requiere mantenimiento, energía eléctrica ni limpieza. Además, la duración del paso del material desde el reactor de neutralización hasta la torre de extracción es suficiente para el blanqueo.

1.3 En la parte inferior de la torre de extracción (79T1), la cantidad de material (enfriado, desgasificado y extraído con dioxano) es 10 veces la capacidad, a través de la bomba de reciclaje 79P6 SLES, va al reactor de neutralización (79MX1). De modo que 79MX1-79T1-79P6 forma la línea de proceso principal de la Unidad 79.

1.4 El material (enfriado, desgasificado y eliminado con dioxano) pasa por la bomba de transferencia SLES (79P7) y se descarga del sistema. El condensador condensa vapor a baja temperatura y el agua condensada (que contiene dioxano) se descarga (200 ppm, 75 kg/t SLES). La bomba de vacío de reciclaje (79P9) crea la condición de vacío.

1.5 Alimentación de materiales secundarios: el agua pura se controla mediante un medidor de flujo másico y una válvula de ajuste (la válvula de ajuste pequeña es para producir productos de alta concentración, la válvula de ajuste grande es para productos de baja concentración). La sosa cáustica líquida también es controlada por un medidor de flujo másico y una válvula de ajuste; tampón y agentes blanqueadores son controlados por bombas dosificadoras.

1.6 Este sistema también produce AOS al adoptar la derivación de la salida del reactor de neutralización (79MX1). Mientras produce AOS, la bomba de vacío no funciona, el material neutralizado no necesita enfriarse, pasa a la hidrólisis de sultona por Material Pump 79P7.

1.7 El sistema se encuentra en condiciones de vacío y un valor de pH ≤ 7,5, el aumento de temperatura de la reacción de neutralización es muy inferior (temperatura del material ≤ 55 ℃) y logra los mejores requisitos de producción de sal de amonio SLES.

2. Comparación de diferentes tecnologías de neutralización SLES

En la actualidad, existen cuatro tecnologías diferentes de neutralización continua: 1. Neutralización de doble paso de tecnología italiana; 2. Tipo de bomba Neutralización de tecnología americana; 3.Neutralización al Vacío de tecnología Italiana y 4.Neutralización y Decapado de Dioxano de WEIXIAN.

Los dos primeros tipos son tecnologías de neutralización comunes, ambos utilizan un equipo de mezcla de cizallamiento de alta velocidad para mezclar completamente el SLES de alimentación y reflujo, luego a través de una bomba de reciclaje SLES y un enfriador para eliminar el calor de neutralización. Después de eso, 15 veces (1500%) de rendimiento al equipo de mezcla de neutralización para reflujo, 1 vez de rendimiento a la manipulación del producto. La diferencia entre estos dos tipos es: la neutralización del tipo de bomba va directamente al manejo del producto. Sin embargo, la neutralización de doble paso primero pasa al segundo equipo de mezcla para volver a mezclar, luego al manejo del producto. La ventaja de estos dos tipos es que ambos tienen un flujo másico de reflujo SLES, hacen que la temperatura aumente por debajo de 5 ℃ y el valor de pH sea estable. Según las experiencias prácticas, mientras la concentración de SO3, el contenido de aceite libre y especialmente el tiempo de permanencia del sulfato se mantengan iguales, los diversos indicadores serán los mismos, como la estabilidad del pH y el contenido de dioxano.

Los dos últimos tipos son tecnologías de neutralización multifunción, que integran la mezcla de neutralización, el enfriamiento de neutralización, la extracción de dioxano al vacío y la desgasificación al vacío.

La neutralización al vacío transfiere los materiales de reacción al evaporador de película limpia en el que tiene lugar la reacción. Simultáneamente, la evaporación de la humedad, la eliminación del dioxano y la desgasificación se llevan a cabo en condiciones de vacío. Esta tecnología adopta un evaporador de película limpia para la mezcla de neutralización y la evaporación de la humedad, y el evaporador de película limpia tiene un área de evaporación limitada. Se presenta en alto costo y alto consumo de energía del motor y la cantidad de alimentación de SLES es limitada. Generalmente, para una planta SLES de 3,8 t/h, el área de evaporación válida es 10㎡ (sin reflujo SLES). Si tiene reflujo de 2 a 3 veces, el área de evaporación válida debe alcanzar 30㎡. Con respecto a este tipo de equipo, no solo la consideración del procesamiento, sino también el costo y el consumo de energía deberían ser grandes problemas. La neutralización de vacío no tiene reflujo SLES, causará un aumento excesivo de la temperatura, la temperatura del materialser más de 85 ℃ y conducir a un valor de pH inestable.

La tecnología de neutralización y extracción de dioxano de WEIXIAN consiste en mezclar completamente el material de reacción en una bomba de reacción de neutralización o en un mezclador con 10 veces (1000 %) de reflujo SLES, el aumento de temperatura se controla en alrededor de 3-5 ℃. Luego SLES va a la torre de extracción y se dispersa en ella. Simultáneamente, evapore la humedad y desgasifique bajo una condición de vacío de -0.09/-0.095 mpa. Logra la neutralización, el enfriamiento, la extracción de dioxano y la desgasificación al mismo tiempo, y supera el aumento de temperatura, la mala estabilidad del pH y el alto consumo de energía de la tecnología de neutralización por vacío. Además, produce SLES con bajo contenido de dioxano (garantizado inferior a 10 ppm, 1-5 ppm es alcanzable) con una concentración de SO3 más alta (3 %) y un contenido de aceite libre más bajo (1,2 %), lo que significa un bajo consumo de energía y un bajo consumo de materia prima. y bajo contenido de dioxano. La tecnología de neutralización y eliminación de dioxano de WEIXIAN también se puede utilizar para neutralizar AOS y SLS.

Con respecto a la tecnología de neutralización común, si el contenido de dioxano alcanza menos de 15 ppm, la concentración de SO3 sería de 2,3-2,5 % y el contenido de aceite libre sería de 1,5-1,7 %, lo que significa 15 kWh más de consumo de energía y 3-5 kg más de materia prima orgánica. consumo de material para producir cada tonelada de 70% SLES.

3. Resumen de la ventaja de la Unidad 79

En primer lugar, en lo que respecta a la neutralización, el enfriamiento, la eliminación de dioxano y la desgasificación de SLES, todos los parámetros de la Neutralización de la Unidad 79 de WEIXIAN y la eliminación de dioxano son mejores que la Neutralización al vacío de Ballestra. En segundo lugar, con la Unidad 79, el contenido de SO3 se puede aumentar del 2,75 % al 3,75 % mientras que la planta de sulfatación produce SLES, y el contenido de dioxano y aceite libre permanece bajo. Eso significa que la capacidad se puede aumentar como máximo un 40 %, el consumo de la unidad de energía eléctrica se puede reducir un 40 %, sin necesidad de mejorar la calidad del aire seco.

La Unidad 79 de WEIXIAN combina neutralización, enfriamiento de materiales, desgasificación y extracción de dioxano en un solo proceso; produce sal de sodio/amonio de baja/alta concentración de SLES/SLS y AOS. Su flujo de proceso es corto y simple, por lo que la operación es estable y fácil. 79T1 es un equipo estático, sin motor ni partes giratorias, no frena. La reacción de neutralización tiene lugar en 79MX1, con una gran cantidad de lodo reciclado, el aumento de temperatura es inferior a 5 ℃, el color del producto y el valor de pH son buenos y estables. Utiliza el calor de neutralización para evaporar la humedad y el dioxano en condiciones de vacío y baja temperatura, no se requiere calor adicional de los calentadores. Al lograr un bajo contenido de dioxano, un bajo consumo unitario de energía eléctrica, un bajo consumo unitario de materia prima orgánica y un bajo consumo de energía, es la mejor tecnología entre los competidores internacionales.

Neutralización de la unidad 79 y eliminación de dioxano de China, proveedor de Neutralización de la unidad 79 y eliminación de dioxano de China - njweixian.com